精益工廠的建立與管理 打造高效、靈活、卓越的制造企業

引言:為何需要精益工廠?

在全球市場競爭日益激烈、客戶需求瞬息萬變的今天,傳統的、臃腫的、高庫存的生產模式正面臨嚴峻挑戰。企業需要一種能夠快速響應市場、消除浪費、持續改進的管理哲學與實踐體系。精益生產(Lean Production)正是應對這一挑戰的核心答案。建立和管理精益工廠,不僅僅是引入一套工具,更是一場深刻的管理變革與文化重塑。

第一部分:精益工廠的核心理念與目標

- 核心理念:

- 價值導向:從客戶角度定義價值,一切活動圍繞為客戶創造價值展開。

- 消除浪費(Muda):識別并徹底消除生產過程中所有不增值的環節,包括過度生產、等待、不必要的運輸、過度加工、庫存、不必要的動作以及缺陷/返工(七大浪費)。

- 持續改進(Kaizen):建立全員參與、永無止境的改善文化。

- 尊重員工:發揮一線員工的智慧和能動性,他們是發現問題和改進流程的關鍵。

- 核心目標:

- 提升質量:追求零缺陷。

- 降低成本:通過消除浪費,顯著降低制造成本。

- 縮短交貨期:實現快速、準時的交付。

- 增強靈活性:能夠高效應對多品種、小批量的市場需求。

第二部分:精益工廠的建立——五大關鍵支柱

建立精益工廠是一個系統工程,需要從以下幾個支柱著手:

- 5S與目視化管理:

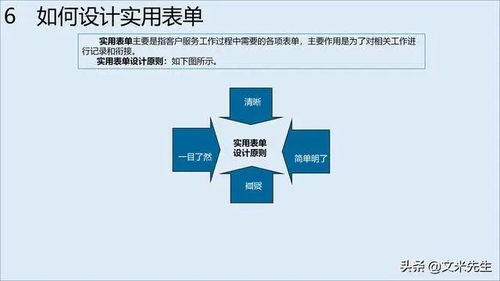

- 基礎中的基礎:整理、整頓、清掃、清潔、素養。創造一個干凈、有序、一目了然的工作環境,是暴露問題和進行所有改善的前提。

- 目視化:利用看板、信號燈、標識線等工具,讓標準、狀態、異常和流程一目了然,實現自主管理。

- 價值流圖析(VSM):

- 診斷工具:繪制從原材料到成品交付給客戶的整個價值流,清晰識別增值與非增值活動、瓶頸和庫存點。

- 未來狀態設計:基于現狀圖,設計理想的、流動的未來價值流圖,作為改善的藍圖。

- 準時化生產(JIT)與拉動系統:

- JIT核心:在需要的時候,按需要的數量,生產需要的產品。

- 拉動式生產:用下游工序的需求(通過看板)來“拉動”上游工序的生產,替代傳統的“推動”式生產,從根本上降低在制品庫存。

- 均衡化生產(Heijunka):

- 平準化需求:將不同品種、數量的產品需求均勻地分配到生產周期中,像“混合沙拉”一樣生產,以平抑生產波動,提高系統穩定性與響應速度。

- 自働化(Jidoka)與全面生產維護(TPM):

- 質量內置:賦予設備或生產線“自動發現問題并停止”的能力(如安東系統),實現品質在源頭控制。

- 設備保障:通過全員參與的預防性維護,追求設備綜合效率(OEE)最大化,為穩定、連續的價值流提供硬件支持。

第三部分:精益工廠的持續管理——機制與文化

建立是起點,管理才是關鍵。精益管理需要構建以下機制:

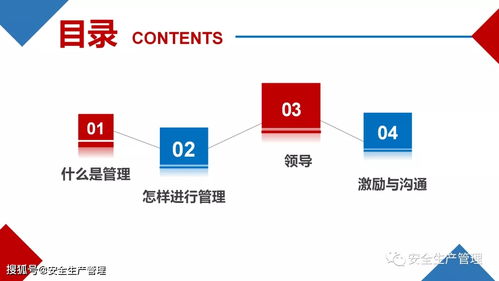

- 領導力與組織保障:

- 高層領導必須是精益轉型的堅定倡導者和實踐者。

- 建立專門的推進組織(如精益辦公室),負責規劃、培訓、協調和跟蹤。

- 標準化作業:

- 將當前最佳的、最安全的、最有效的工作方法形成標準文件,作為培訓、執行和改善的基準。沒有標準,就沒有改善。

- 日常管理與績效指標:

- 建立分層級的日常會議體系(如班前會、每日生產例會),快速溝通信息、解決問題。

- 設定關鍵績效指標(KPIs),如準時交付率、周期時間、一次合格率、人均效率等,并目視化跟蹤,驅動改善。

- 問題解決與持續改進機制:

- 鼓勵暴露問題,將其視為改善的機會。

- 推廣使用結構化的解決問題方法(如豐田的“八步法”、PDCA循環),培養員工解決問題的能力。

- 建立提案改善制度,獎勵員工的改善創意和行動。

- 人才育成與精益文化:

- 投資于員工的精益理念和工具培訓。

- 通過實踐和指導,培養內部精益專家(黑帶、綠帶)。

- 最終目標是培育出“人人思考改善、人人參與改善”的精益文化,這是精益工廠能夠持續成功的靈魂。

第四部分:挑戰與成功要素

- 主要挑戰:管理層決心不足、急功近利、員工抵觸、文化沖突、缺乏系統性規劃等。

- 成功關鍵要素:

- 領導層的深度承諾與親身參與。

- 將精益定位為長期戰略,而非短期成本削減項目。

- 以人為本,尊重并賦能員工。

- 從試點開始,樹立標桿,再全面推廣。

- 持之以恒,追求完美。

###

精益工廠的建立與管理是一場沒有終點的旅程。它不是一套可以簡單復制的模板,而是一種需要根據企業自身情況不斷學習、適應和演進的動態能力。企業通過擁抱精益思想,構建起以價值流為核心的運營體系,培育持續改進的文化,不僅能夠實現運營績效的飛躍,更能在不確定的市場中構建起難以模仿的長期競爭優勢,最終邁向卓越制造。

(注:本內容可作為PPT提綱,每部分可拓展為若干張幻燈片,配以圖表、案例和圖片進行生動闡述。)

如若轉載,請注明出處:http://www.mahun.com.cn/product/58.html

更新時間:2026-01-22 09:29:21